Orígenes

Pongamos un poco de contexto:

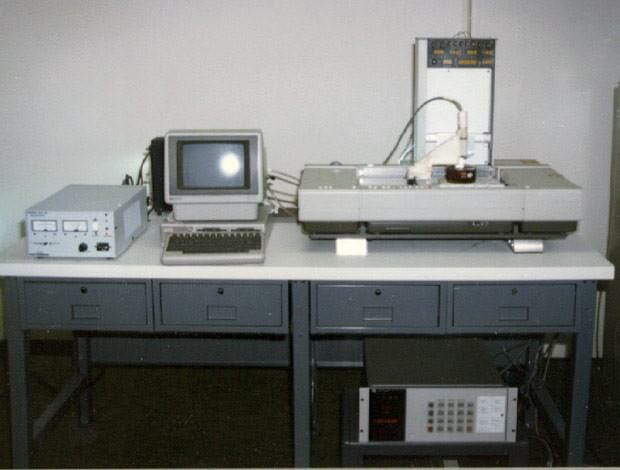

Las primeras impresoras 3D aparecieron en los años 80, bloqueadas por patentes, eran muy caras, y también lo eran sus consumibles. En torno a 10 o 20 veces más que los costes que podemos encontrar hoy en día. Por lo que en este momento su uso estaba reservado a prototipado rápido: para empresas y organizaciones que pudieran permitírselo.

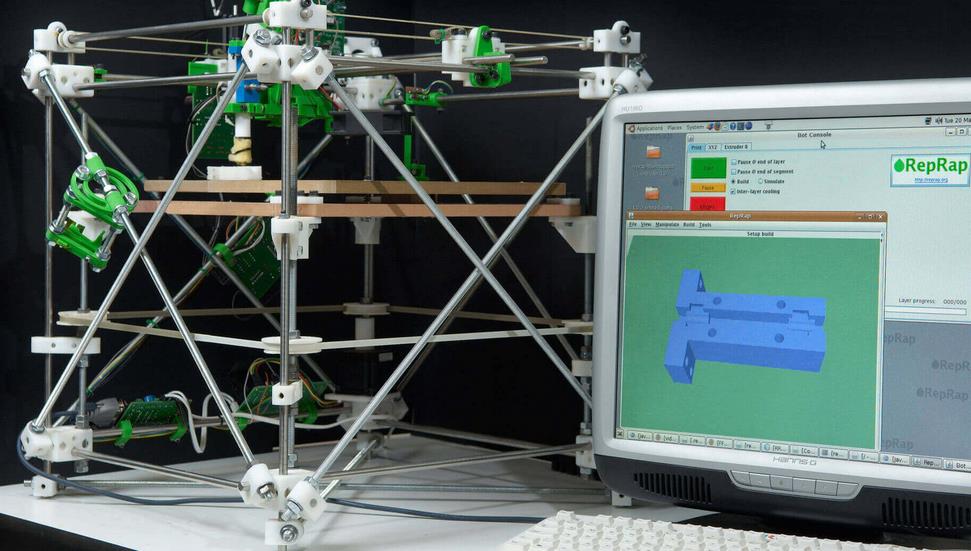

El proyecto RepRap fue toda una revolución y el germen de las impresoras 3D actuales.

En este momento se creó mucho "hype", multitud de medios de comunicación publicaban noticias hablando de la siguiente revolución industrial, como en poco tiempo todo se imprimiría en 3D: comida, ropa, calzado, casas y un largo etcétera.

¿Qué ha pasado con toda esta emoción?

Muchos proyectos siguen en desarrollo, se siguen haciendo estructuras en impresión 3D, ropa y calzado por fabricación aditiva. Algunos sectores requieren aún mucho desarrollo, otros como la ropa y el calzado se están aplicando ya con gran éxito, tanto en ropa de diseño como calzado deportivo de alta gama.

La visión general de la impresión 3D, pasó del hype, la emoción y unas expectativas desmedidas a una visión negativa de la impresión 3D, que aparentemente no había conseguido cumplir las expectativas puestas en esta tecnología.

¿Por qué sucedió esto? En seguida lo veremos:

El ataque de los clones

Durante el momento de mayores expectativas, muchas personas quisieron iniciarse en la impresión 3D, personas que querían hacer una inversión lo más pequeña posible y aprender esta tecnología.

En esta situación, con una tecnología en desarrollo, aún inmadura, empresas con pocos escrúpulos, iniciaron la carrera del "yo lo hago más barato", sacando al mercado impresoras 3D de una calidad paupérrima, a unos precios de derribo.

¿Qué implicó todo esto?

- Por un lado, tuvo consecuencias positivas, ya que muchas personas se iniciaron en la impresión 3D, se crearon comunidades y foros de ayuda, canales de YouTube y toda una comunidad de entusiastas deseosos de aprender y compartir conocimiento.

- Pero también tuvo aspectos negativos:

- Desprestigio de la tecnología.

Estas máquinas de mala calidad, operadas por personas que estaban aprendiendo, han dado como resultado piezas impresas de poca calidad y una imagen pobre de lo que puede ofrecer la impresión 3D.

Un claro ejemplo es lo que nos piden muchos clientes "Que no se note que está hecha por impresión 3D", ¿Por qué? ¿Qué otro método de producción ha de ocultarse? ¿Cuándo una pieza está producida por máquinas CNC se post procesa para evitar que se note el tipo de fabricación? Es normal querer buscar el mejor acabado, en soldaduras, CNC, inyección, etc. Y por supuesto, también en impresión 3D, pero tratar de ocultar este proceso es algo que no debería ser necesario. - Devaluación de todo lo relacionado con la impresión 3D.

¿Quieres ser mecánico de impresoras 3D? ¿Cuánto cuesta poner un extrusor nuevo a una impresora 3D? Cualquier extrusor de calidad puede tener un valor de 80-100€, a esto hay que sumarle una o dos horas de mano de obra, según si hay que actualizar el firmware, si está disponible el código del mismo, etc.

Si estamos hablando de una impresora 3D de alta gama, con un valor de mercado en torno a 1500€, seguramente el cliente pueda aceptar la valoración. Pero si la impresora tiene un valor de mercado de 140€ es mucho más difícil, ya que la mejora puede fácilmente superar el valor de la propia impresora.

Las impresoras 3D calidad/precio

Antes de la apabullante aparición de las impresoras 3D de bajo coste eran las que lideraban el mercado. En España, había muchas empresas que producían sus kits, poco a poco muchas fueron cerrando, nosotros pudimos hacer frente al low cost, ofreciendo calidad y soporte técnico a un precio contenido.

Nuestros kits, P3Steel y luego 3DSteel, han sido siempre la base de nuestro servicio de impresión 3D, con unos resultados cada vez mejores.

Las impresoras 3D de alta gama

Con la aparición de Klipper y el desarrollo de toda la comunidad de impresión 3D, las impresoras 3D Low cost, pasaron de moda. La comunidad se ha dado cuenta, que una impresora que cuesta el doble, pero imprime más rápido y mejor, es en realidad a la larga mucho más barata. Proyectos como VORON, VzBOT y algunos otros son el claro ejemplo del futuro de esta tecnología.

Aspectos clave de la fabricación aditiva en masa

- Mantenimiento.

Si tienes una impresora 3D con la que imprimes una pieza cada 3 meses, este aspecto no te preocupará, pero si tienes una granja, en la que docenas de impresoras imprimen 24 horas al día, 7 días a la semana, el mantenimiento es quizás el aspecto más importante.

Una impresora que requiera 1 hora de mantenimiento cada 50 horas de impresión, puede requerir 175 horas al año. Necesitarías un operario por cada 10 impresoras 3D, solo para el mantenimiento. Pero, si esta impresora requiere 1 hora por cada 500 horas de impresión, el mismo operario podrá mantener 100 impresoras 3D. - Atascos, el principal elemento que requiere mantenimiento. Un buen extrusor, con poleas endurecidas que no se desgasten rápidamente, una garganta bimetal, que no genere problemas. Además de un buen material, sin impurezas ni contaminaciones son dos puntos fundamentales.

- Ventiladores. Los ventiladores "malos" son una mala inversión, dejarán de enfriar y provocarán averías que consumirán tiempo y recursos. Además, si los tienes regulados, se pararán automáticamente cuando no sean necesario alargando su vida útil.

- Correas. Todas a la larga tienen que cambiarse, usar unas correas de calidad evitará esta necesidad en gran medida. Utilizar unas aceleraciones excesivamente elevadas puede acortar la vida de las correas, es mejor evitarlas, ya que el tiempo que ahorras de impresión, lo perderás en el mantenimiento.

Además, es importante que las impresoras estén diseñadas para cambiar las correas con facilidad. - Estructura.

Las estructuras "endebles" ofrecen peor calidad de impresión, pero además dificultan el mantenimiento, puesto que se descuadran con facilidad. - Otros elementos que requieran mantenimiento, mejor evitarlos:

- Las poleas V-Slot, las cuales son muy populares, por ser muy baratas, requieren una supervisión constante.

- Materiales sujetos a fluencia, o "heat creep", si sus componentes están fabricados con filamento de baja temperatura con el calor de la máquina pueden deformarse y tendrás que estar tensando repetidas veces.

Porcentaje de impresiones fallidas

¿Podemos conseguir un 0% de impresiones fallidas? La respuesta es no. Pero si podemos mantener esta variable lo más baja posible.

- Fallos derivados del mantenimiento de las impresoras 3D.

Como hemos visto anteriormente, son numerosos los elementos que tenemos que mantener, cuando fallen en el mejor de los casos nos arruinarán la pieza en curso, en el peor de los casos, será un fallo sutil que detectaremos en el control de calidad, pudiendo implicar el rechazo de numerosas impresiones. - Provocados por el material.

Un problema cada vez menos común es la inconsistencia del diámetro en los materiales de impresión 3D. Puede afectar ligeramente al acabado de la pieza, pero también puede provocarnos un atasco.

Elegir un buen material es crucial, también que nuestras impresoras estén diseñadas para poder lidiar con estos problemas. Sensor de filamento inteligente, extrusores que se limpian con facilidad, etc. - Provocados por la pieza a imprimir.

Hay algunos elementos, en nuestras piezas, que las pueden hacer muy difíciles de imprimir, lo veremos más adelante en detalle. Excesivos soportes, insuficiente superficie de impresión, pueden provocar que en un % variable de las impresiones fallen, arruinando la impresión e incluso pudiendo provocar averías.

Repetibilidad

"Vale, la pieza sale bien, ahora haz 1000", no es lo mismo imprimir una pieza difícil una vez, que hacerlo X veces y que las mismas X veces salga exactamente igual que la primera.

Hay algunos elementos que podemos tener en cuenta para intentar conseguir la máxima repetibilidad:

- Tolerancias. La impresión 3D se maneja bien con tolerancias de en torno al 25% del diámetro de la boquilla que empleemos, por ejemplo, con una boquilla de 0.4, es relativamente fácil conseguir que todas las medidas se mantengan en +- 0.1mm.

Bajar de ahí puede ser difícil, y es mejor reservarlo para casos en los que sea imprescindible.

Imaginemos una pieza con un orificio y un saliente, el orificio debe medir 8 mm y el saliente 4 mm. Ambas partes deben encajar a presión, por lo que queremos que el orificio esté entre 8 y 7.9, y el saliente entre 4.1 y 4. Al imprimir la pieza nos da. 8.05 y 4.05. El saliente queda bien, pero el orificio se sale del rango.

¿Qué debemos hacer en este caso? Podemos ajustar el flujo, pero es posible que, al corregir una medida, saquemos fuera de rango la otra. - Mantenimiento. Es un punto fundamental, ya que si tenemos problemas de mantenimiento se reflejará en las impresiones.

- Diseño optimizado para impresión 3D, que lo veremos en el próximo punto. Si seguimos buenas prácticas a la hora de diseñar nuestras piezas, estas se imprimirán con facilidad, y no tendrán marcas ni problemas en un porcentaje de las impresiones.

Diseñar para Impresión 3D

La impresión 3D como método de fabricación aditiva tiene gran versatilidad, pero también tiene limitaciones. Si quieres diseñar una pieza para que esta sea impresa en masa por impresión 3D es conveniente tener en cuenta los siguientes puntos:

- La forma de la pirámide.

Quizás es el ejemplo más sencillo e ilustrativo de la forma grosso modo que tenemos que tener en cuenta a la hora de diseñar piezas para impresión 3D.

¿Por qué se trata de una forma tan presente en las civilizaciones antiguas de todo el mundo?

Muy sencillo, porque es la mejor forma de apilar material para alcanzar determinada altura, con la máxima estabilidad.

Esto es algo que conviene tener en cuenta, una pirámide se puede imprimir muy bien, pero si la ponemos del revés, nos podríamos encontrar con muchos problemas derivados de la falta de estabilidad. ¿Se puede? Sí, pero es mucho más difícil y, por ende, más caro. - Esbeltez.

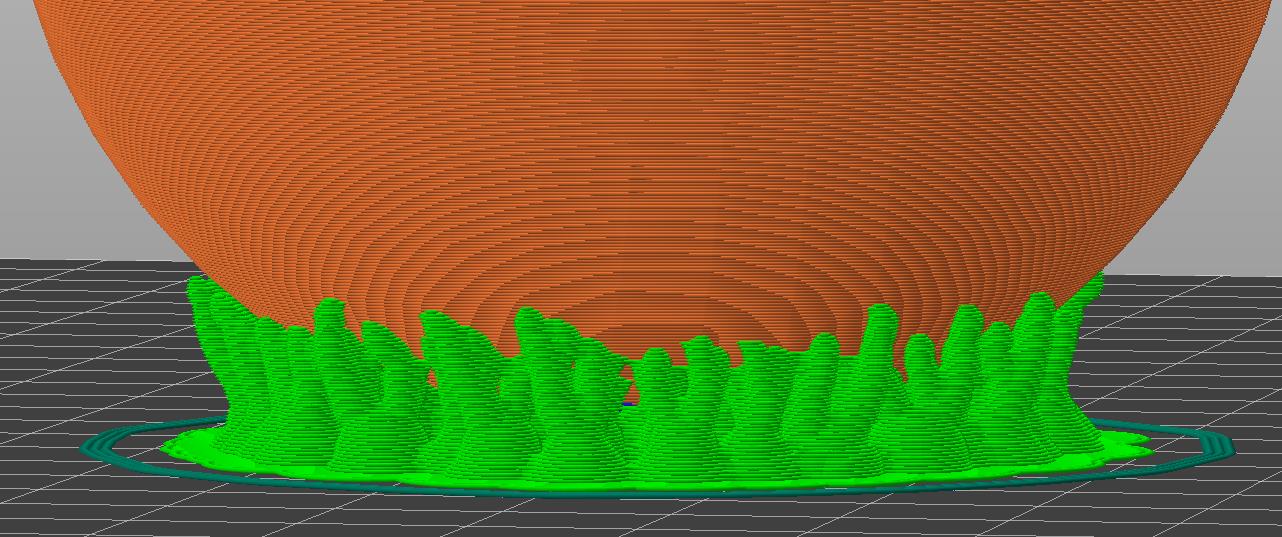

En arquitectura es el cociente entre la base y su altura. En impresión 3D debemos también tenerlo en cuenta, en especial en piezas grandes, donde fácilmente podemos generar cierta inestabilidad. Yo personalmente lo definiría como el cociente entre la sección más estrecha y su altura. Debido a que en ocasiones la pieza puede tener una buena base, pero a mitad de su altura tiene una sección muy delgada, Llegado cierta altura la pieza deja de comportarse como un cuerpo rígido, y empieza a comportarse como si de un material flexible se tratase, esto puede provocar problemas de calidad de impresión y hasta fallos, como por ejemplo hacer que la pieza se despegue de la base. - Base de impresión.

Es una cara plana que la impresora 3D colocará sobre la cama caliente. Una pieza sin base de impresión necesitará imprimirse sobre soportes, con los problemas que eso implica.

Cuanto más sencilla sea mejor, ya que los orificios sobre la base suponen un punto de dificultad, cada uno de ellos implica una retracción y un comienzo de impresión que puede no pegar.

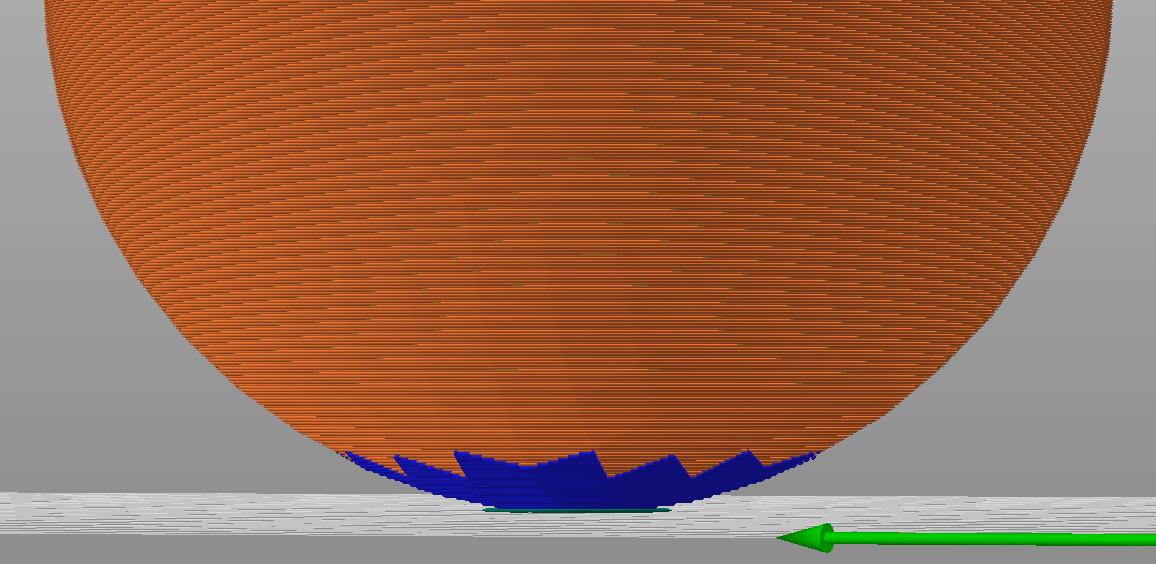

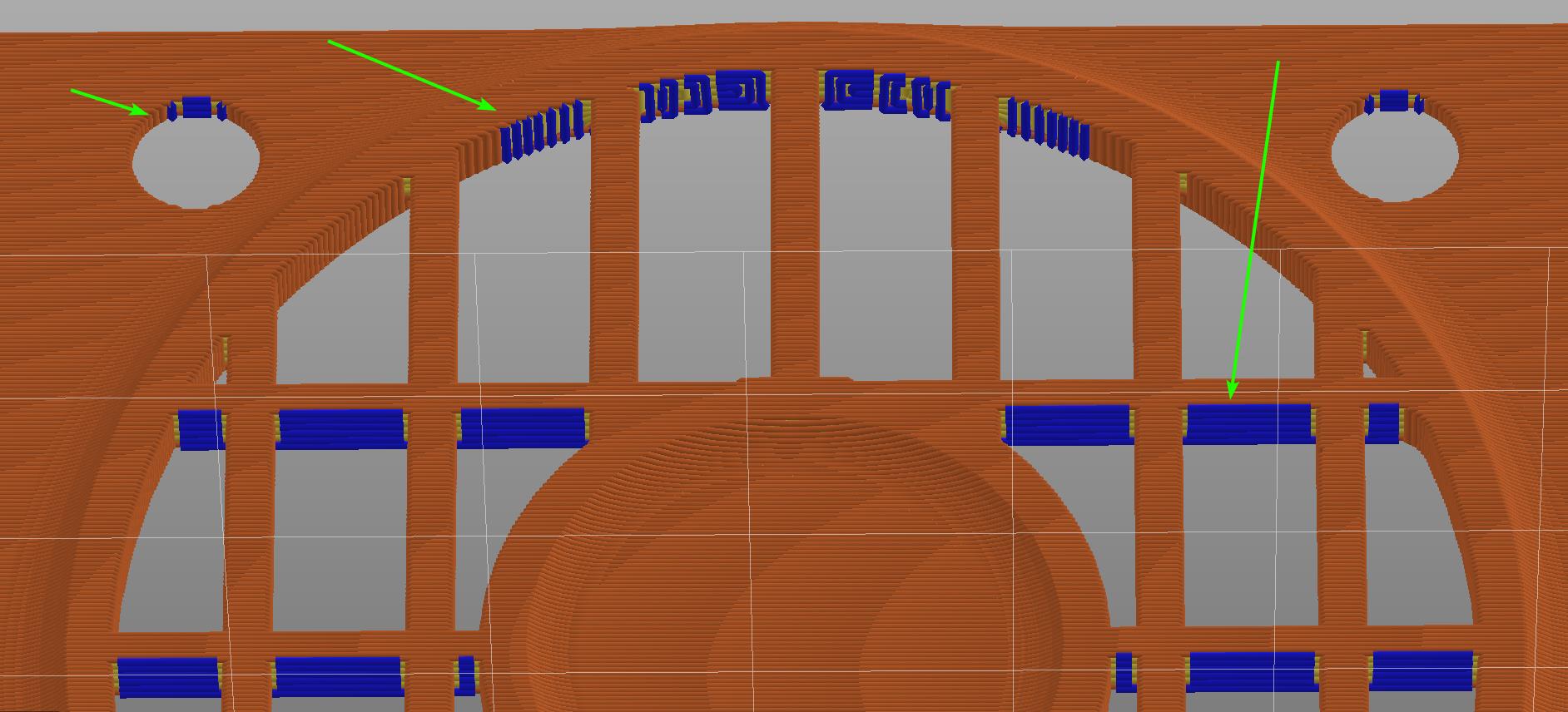

Si podemos hacerla redondeada será una ventaja, porque las tensiones tienden a acumularse en las esquinas y tenemos más posibilidad de que estas se levanten. - Soportes.

Mejor evitarlos. Tal cual. ¿Son imprescindibles? En ese caso minimizarlos.

Los soportes implican mayor uso de material y tiempo, por lo que no son rentables, además suelen ser frágiles, por lo que suponen un % de impresiones 3D fallidas. Pueden dejar marcas, que nos empeoran la repetibilidad. Y, por si fuera poco, luego hay que retirarlos, lo que supone también un coste en mano de obra. - Paredes delgadas.

Se recomienda al menos el doble que la anchura de la boquilla. Pueden ser un problema ya que estructuralmente resisten poco y pueden llegar a deformarse durante la propia impresión 3D. Las paredes delgas y grandes, mejor evitarlas.

- "Islas" que implican retracción. Las piezas con acabado similar a "voronoi" pueden ser un problema, ya que en cada capa nos encontramos docenas de islas, que requieren una retracción, ¿si una impresión tiene cientos de capas, con docenas de islas, y queremos imprimirla miles de veces ante qué nos enfrentamos? La respuesta es a millones de retracciones. Cada vez que hacemos una retracción el cabezal hace retroceder el material, para luego avanzar. Esto puede aplastar y deformar el material, empeorando el acabado, y haciendo que incluso pueda llegar a atascarse. Los extrusores actuales de alta gama lidian muy bien con esto, pero aun así es mejor evitarlo.

- Zonas colgantes.

Una impresora 3D deposita material sobre la base o una capa impresa con anterioridad. Pero no puede depositar material en el aire, necesita algo sólido.

Hay dos soluciones a esto: - Puentes. Que son zonas suspendidas, pero que tienen al menos dos apoyos, la impresora imprimirá esta zona como hilos apoyados en sus dos extremos. Si esta zona es pequeña puede dar resultados muy buenos, pero conforme sea más grande puede provocar más y más problemas.

- Soportes, como ya hemos mencionado, mejor evitarlos.

- Orificios muy grandes.

Cuando hacemos orificios sobre una pared vertical, si son pequeños se imprimirán bien ya que la parte superior formará un pequeño puente que normalmente no da problemas, y la zona colgante es muy pequeña. Pero al tener un diámetro superior a 10mm los problemas empiezan a aparecer, ya que se generan deformaciones justo antes de llegar al puente que será relativamente largo, ambas características juntas pueden provocar una zona muy difícil de imprimir. Mucho mejor, darle forma de gota a la zona superior, la característica forma del logo RepRap, viene de aquí, una fácil solución a un problema de diseño frecuente. - Orificios y detalles muy pequeños.

Tomemos como referencia la escritura manual, con un rotulador podremos hacer fácilmente letras grandes, pero al hacer letras pequeñas es fácil que tengamos dificultad, puesto que el grosor de la punta se vuelve superior al tamaño del detalle que queremos hacer, lo mismo ocurre con la impresión 3D. Si queremos hacer un detalle, lo mejor es que tenga un tamaño varias veces el diámetro de la boquilla que pensamos usar, al menos dos veces. Si la boquilla es de 0,4mm, no es aconsejable diseñar piezas con detalles inferiores a 0.8mm.

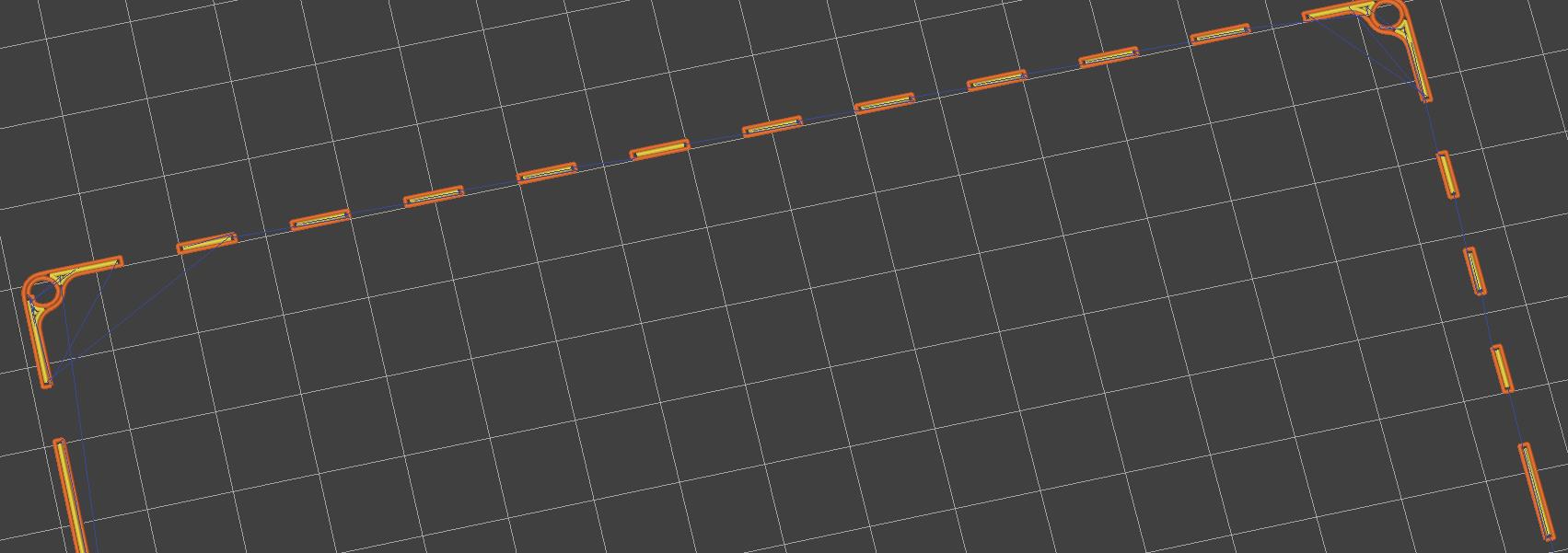

Al preparar la pieza para impresión 3D y generar nuestro gcode, tenemos que tener en cuenta todas estas cuestiones, una dificultad será salvable, dos también, pero es aconsejable minimizar las dificultades de cara a una fabricación exitosa.

Escalar la producción

Si hemos tenido en cuenta todo lo anterior, escalar la producción será fácil y rentable, nuestras máquinas necesitarán poco mantenimiento y tendremos un porcentaje muy bajo de impresiones fallidas y piezas rechazadas. Además, el tiempo que dediquemos a producción de piezas estará muy optimizado, necesitaremos muy poco personal para producir gran cantidad de piezas.

Sin embargo, si no hemos tenido en cuenta algunos de los puntos anteriores, es posible que nos encontremos con problemas de escalabilidad. Por ejemplo, si el mantenimiento es excesivamente frecuente y tedioso, es muy probable que sea muy difícil mantener la producción durante mucho tiempo, salvo invirtiendo muchos recursos.

Ventajas e inconvenientes

Ventajas:

- Flexibilidad de geometrías.

La impresión 3D tiene limitaciones de geometría, claro está, ya las hemos mencionado, pero tiene muchas menos limitaciones que por ejemplo la inyección. En la inyección, las paredes tienen que tener un grosor uniforme, hay que contemplar ángulos de desmolde y cómo el molde se abre y se cierra. Si hacemos una comparativa, la impresión 3D es posiblemente la tecnología más versátil. - Facilidad de hacer cambios en el modelo.

Por mucho que se pruebe un modelo antes de salir al mercado, siempre habrá aspectos que se pasen por alto, no se puede cubrir el 100% de situaciones. Es frecuente que haya que hacer correcciones una vez nuestro producto esté en el mercado, y con la impresión 3D es muy fácil, ya que no tenemos caras matrices que hay que amortizar, es tan sencillo como actualizar el modelo y los códigos de impresión, el coste es prácticamente 0. - Coste inicial casi nulo.

Muchas veces no sabemos la aceptación que va a tener un producto en el mercado, por lo que puede ser muy ventajoso sacar al mercado pocas unidades del producto y esperar a obtener los resultados antes de continuar. Con la ventaja añadida de poder hacer pequeños cambios para la siguiente partida de fabricación. - Ahorro de material respecto al mecanizado CNC.

La impresión 3D es además un proceso muy eficiente en cuanto a uso del material se refiere, por un lado, podemos hacer piezas con densidad variable, zonas macizas y zonas huecas que visualmente se ven también mazicas. De esta forma ahorramos material en las zonas que no lo requieran, para reforzar las que si lo necesiten.

Tampoco tiene apenas residuos, por lo que desde el punto de vista medioambiental es una tecnología muy sostenible.

Inconvenientes:

- Es una tecnología aún muy nueva, que pocos profesionales saben explotarla adecuadamente. Es difícil encontrar personas que sepan diseñar para impresión 3D. Las empresas las están empezando a adaptar a sus procesos y herramientas, pero aún esto supone un porcentaje bajísimo respecto al total.

- Aún no hay materiales para todas las necesidades, y algunos son difíciles de procesar. Cabe esperar que cada vez haya más materiales técnicos disponibles para todas las necesitas y hardware necesario para procesarlo correctamente.

- Es muy fácil caer en la trampa del Lowcost, comprar una impresora 3D barata, que ofrece resultados muy pobres, a través de esa experiencia valorar toda una tecnología que puede ofrecer mucho más.

Nuestra experiencia

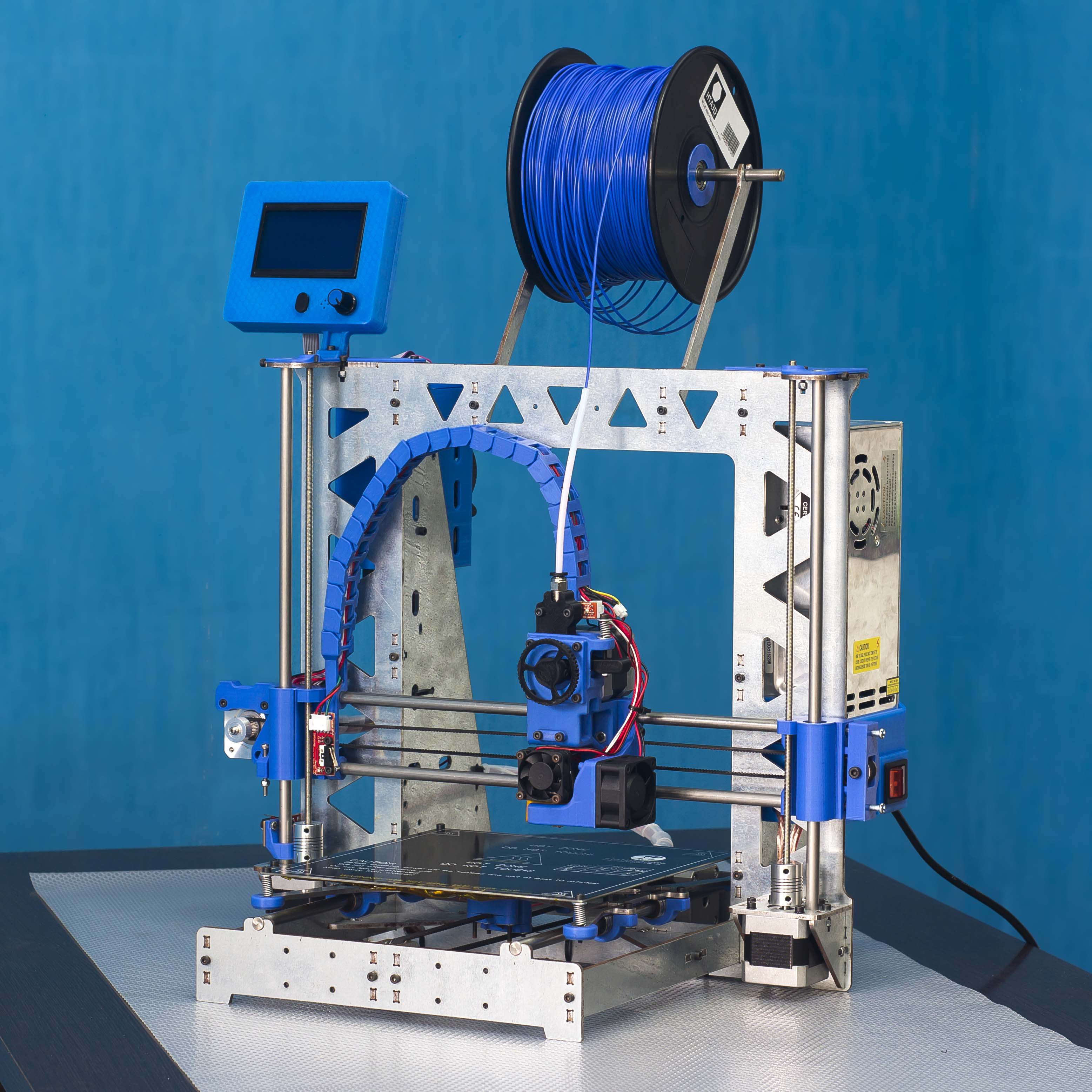

En 2014 comenzamos nuestra andadura con las impresoras 3D, desde primera hora tuvimos claro que queríamos usar modelos de impresoras 3D que nos dieran gran fiabilidad y calidad de impresión, valoramos diferentes modelos y nos decantamos por la P3Steel, ya que es uno de los modelos con mejor estructura, y su diseño impedía algunos problemas como descuadres en sus ejes.

En aquel momento empezamos a vender en Ebay kits de piezas impresas con bastante éxito. Aún así era difícil mantener la producción de forma estable:

- Los materiales cambiaban mucho de una partida de fabricación a otra, usábamos filamento de 3mm, que poco a poco se acabó convirtiendo en filamento de 2.85mm, lo que hizo que tuviéramos muchos problemas de atascos ya que nuestros primeros extrusores estaban preparados para filamento de 3mm y funcionaban mal con filamentos de 2.85.

- Se usaban extrusores con engranajes impresos en 3D y como polea un tornillo moletado. Este sistema era muy poco fiable, ya que el tornillo moleteado no tenía un radio uniforme y las poleas se desgastaban dando como resultado la necesidad de mucho mantenimiento. Incluso llegamos a producir nuestro propio tornillo moleado para poder controlar su calidad.

Estos y otros aspectos, nos hizo desarrollar nuestro extrusor V1, ya para filamento de 1.75mm, compatible con filamento flexible, usa una polea Mk8 sin reducción, etc. Todas estas mejoras hicieron que nuestra producción de piezas impresas mejorase en calidad enormemente.

2016, fue el año en el que sacamos al mercado nuestro primer kit completo, la "P3Steel por HTA3D", una revisión de la P3Steel original, con todas las mejoras que habíamos incluido para hacer esta impresora mucho más fiable y precisa.

Fue un éxito comercial, así que durante los años posteriores lo que más producíamos eran piezas impresas para nuestros propios kits.

La mayoría de servicios de impresión 3D que hacíamos al principio eran repuestos de otros kits que los clientes tenían dificultad para obtener, pero entre todos empezaron a llegar también los primeros clientes profesionales.

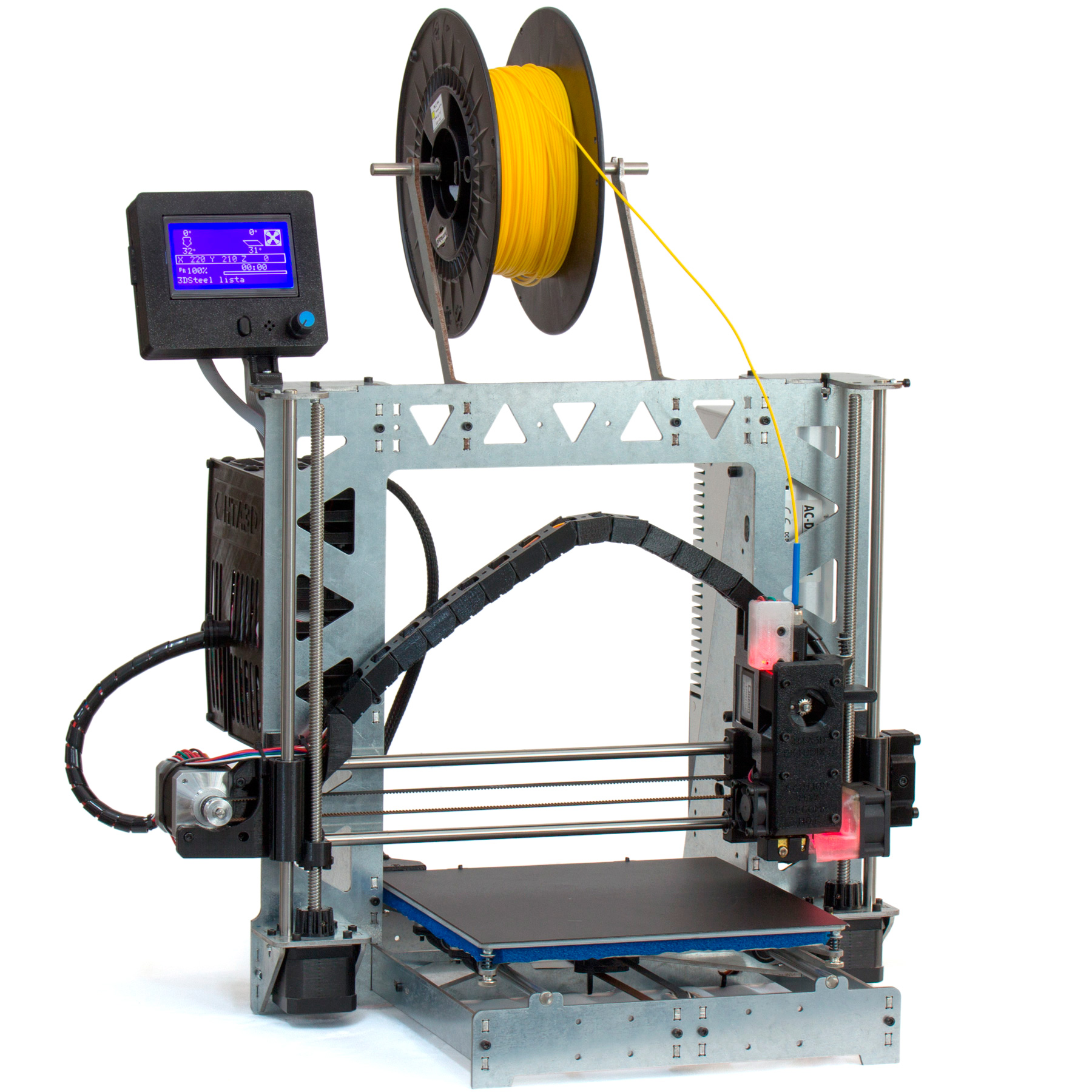

En 2019 nos mudamos a unas nuevas instalaciones entre 4 ó 5 veces mayor, lo que nos posibilitó sacar al mercado la 3DSteel, y seguir escalando nuestra granja de impresoras 3D. Esta revisión de la P3Steel incluye aún más mejoras: eliminación de los finales de carrera, nivelación automática de la plataforma, poleas duales para mayor fuerza de extrusión, etc.

En este momento ya combinamos la producción de piezas impresas para nuestros kits, con muchos otros trabajos de servicios de impresión 3D como prototipado rápido para empresas, producción de piezas finales, en PLA, ABS, PETG, e incluso flexible.

En 2020 dimos el salto a 32 bits en nuestras máquinas, con el modelo 3DSteel V2, que trabaja ya a 24V con garganta bimetal. Mejoras muy importantes de cara a la estabilidad de la producción, la garganta bimetal supuso un enorme salto en cuanto al % de atascos en las máquinas y disminución de costes de mantenimiento.

Hoy en el 2023, nos encontramos desarrollando mejoras en nuestra línea de impresoras 3DSteel cartesianas, como la incorporación de Klipper como sistema operativo. Y lo que es más, el desarrollo de un nuevo modelo de impresora 3D no cartesiana, que ya nos está dando muy buenos resultados en nuestra granja de impresoras 3D.

Actualmente nos encontramos en un gran momento, puesto que hemos desarrollado un sistema de producción muy fiable, escalable y con bajo coste de operación. Esto al final repercute en nuestros precios, ya que podemos ofrecer nuestro servicio de impresión 3D de forma muy favorable para nuestros clientes.

Internalizar o externalizar la producción de piezas de impresión 3D

Internalizar

Es normalmente el modelo favorito para los autónomos, ya que, si tienes una producción muy pequeña, es fácil hacerte con una o unas pocas impresoras 3D, y producir una pequeña cantidad de piezas al mes.

- El coste de oportunidad es muy bajo, puesto que las impresoras 3D no requieren una gran inversión. Aunque si el negocio escala, requiere una inversión constante en nueva maquinaria.

- Tienes control absoluto sobre la producción, para bien y para mal.

Externalizar

Es el modelo ideal para empresas de mayor tamaño, o que requieran gran cantidad de piezas impresas.

- Para producir estas piezas es necesario una gran cantidad de máquinas, espacio, y personal formado. Lo que hace eleva la inversión inicial.

Externalizando este servicio, el coste inicial es mínimo o nulo. - Necesitas rodearte de profesionales competentes, esto es un punto clave, ya que el intrusismo está muy extendido en esta tecnología. Muchos se sienten tentados a comprar una o dos impresoras 3D y empezar a ofrecer servicios, aún sin tener conocimientos técnicos suficientes. Esto puede ser un peligro, ya que si dejamos en sus manos aspectos críticos de nuestros productos más pronto que tarde nos podemos encontrar con problemas.

Por suerte, la tendencia en este sentido es cada vez una mayor profesionalización.

Modelo Mixto

Perfecto para empresas en crecimiento o startups. Es habitual que las empresas que tienen éxito tengan dificultades para escalar su producción, si empiezas con unas pocas impresoras 3D, puede llegar el momento que por diversos motivos no tengas interés en seguir aumentando el número de máquinas. Estos motivos pueden ser: espacio, tiempo, logística, etc.

Llegados a este punto puede ser muy interesante subcontratar parte de la producción, como por ejemplo picos de producción, piezas que requieran máquinas de mayor tamaño, etc.

- Requiere una inversión pequeña, que con el tiempo puedes o no ampliar.

- Tienes gran control sobre la producción, pero igualmente necesitarás el apoyo de una empresa capaz.

De cualquier forma nosotros estamos aquí para ayudarte, tanto con nuestros modelos de impresoras 3D como con nuestro servicio de impresión 3D, servicio técnico, asesoría, etc.

Conclusión

Si te rodeas del equipo de personas adecuado, capaz de dar forma al proyecto teniendo en mente que se producirá por fabricación aditiva en masa, este se podrá llevar a cabo, y escalar todo lo que sea necesario.

La impresión 3D ha llegado para quedarse, las empresas que antes de adapten a ella y empiecen a explotar sus fortalezas tendrán una ventaja competitiva respecto a las demás.

No va a reemplazar a otros medios de producción, tampoco es su objetivo, pero la impresión 3D los va a complementar. ¿Estás preparado?

¡Si tienes un proyecto no dudes en contactar con nosotros!

3 Comentario(s)

Thank you for your insightful comment! We appreciate your thoughts on 3D printing and its potential in mass production. Your input adds great value to our discussion.

Good article. I work mostly with manufacturers producing content - video mostly and photography. If you’re curious, check out some of my work at https://lukesutton.co.uk, https://pixelprometheus.co.uk, and https://industreel.co.uk. I love helping manufacturers share their stories through video and digital marketing. – Luke

How has the perception of 3D printing evolved over time?

Visit us <a href="https://it.telkomuniversity.ac.id/blogs/">IT Telkom</a>

Dejar un comentario